4大避免涤纶筒子纱染花的关键因素——染色集中控制系统

染色电脑,染色集中控制等自动化设备的使用对提高印染企业的生产效益而言无疑是显而易见的。然而涤纶筒子纱染色工艺复杂,影响因素较多且难以控制,稍有疏忽,易造成色花。为提高一次成功率和降低产品成本,缩短产品交货周期,必须对涤纶染色过程中所有因素进行控制。今天我们来谈谈:4大避免涤纶筒子纱染花的关键因素!

1、松纱筒管的选择及密度的控制

1.1筒管的选择

松筒首选不锈钢弹簧管,其优点为壁孔较大,利于染料的扩散与渗透,但由于弹簧不锈钢管的伸缩辐度太大,松纱在成形与密度上很难控制均匀,密封性很难保证;易造成染色过程中的压力不匀和漏压而染花。因此改用塑料柱形筒管,利于松纱时在成形上的控制及保证密度的均匀,保证了染色时有良好的密封性。

1.2密度控制

由于弹簧不锈钢管太光滑,如果松纱密度太小,筒管上的纱线显得较松散,易造成纱线脱落;如果松纱密度太大,染液难以穿透纱层,易造成染色不匀,密度以0.34~0.429/cm3为宜。

2、工艺的改进及分散剂的更新

2.1前处理温度

由于涤纶丝中含有较多的油质和其它一些低聚物,易使染料凝聚,是染花的直接原因。采用温水就能达到去油和去除杂质效果,我们将煮纱温度降为80℃,20min,通过大货试验、生产跟踪验证,收到了很好的效果。必须注意前处理后一定要清洗干净,否则易造成染花疵病。

2.2 pH值

染浴pH值以控制在4.5~5最好。

2.3还原清洗

还原清洗可以洗掉吸附在纱线表面的分散染料,使染色牢度得到保证,还可以去除染色过程中吸附在纱线表面的其他物质,减少染斑。

2.4染色温度

升温速度及保温时间对涤纶纱的染色有着至关重要的影响,染色温度在85℃以下时,升温可以快点。85~110℃是上染速度增加最快的区域,需严格控制升温速度为1℃/min,115~130℃可控制在2℃/min左右。由于分散染料组合中各种染料性能的不同,应在分散染料上染前先保温一段时间,以便让纱线内外层的温度均匀一致,在随后的升温过程中,也应该有充分的时间,以便让纱线内外层的温度均匀。

因此在试验中我们采用了分段升温并进行平衡的升温方式,以便让纱线内外层温度始终保持均匀,使各种染料都均匀上染。染色过程如下:在室温时加入助剂、染料,全速升温至85℃,保温10min后,以2℃/min升温至110℃,保温15min后以1℃/min升温至120℃,保温染色20min,再以1.5℃/min升温至130℃保温染色60(或30)min,降温。

2.5染料的选择

高温高压染色应尽量选用分子量小、分散性优良的染料。

2.6分散剂的选择

分散剂缓染、移染性能直接影响染色质量。JH-RP60是涤纶或涤纶/棉混纺品染色时用的高浓度、低起泡性的匀染剂。能得到内、外层均一的染色效果。我们选取两个在大货生产中最容易出现染花及内外层色差的颜色(50CVCBL3298;70DPK4256)进行试验,染色后均无内外层色差和染花现象,成功率达98%以上。且试验对象的各项物测都达标,对牢度没有影响。

3、机器操作控制

(1)主泵偷停:操作工要勤检查机台和主泵,发现有异常尽早检修。

(2)压力不正常(偏大、偏小)。

(3)温度不稳定:操作工勤检查机台,发现仪表不正常,应尽早检修。

(4)漏压:操作工在开机前,一定要按紧锁头(锁紧经轴盖板)检查好密封性。

(5)泵速偏低:操作工开机后,一定要检查泵速。

(6)加料不规范:操作工在加料时一定要按规程加料。

(7)纱的硬度:联系松纱、准备车间,保证纱的硬度符合要求。

4、涤纶纱染花后的匀染工艺

经试验,对于花纱我们采取先松纱重新翻倒,然后才进缸进行匀染的程序,经一次匀染后染花现象已完全消除,达到完全匀染的效果。修补剂的用量根据花纱的程度使用,一般在2~3g/L。

(如果颜色太深,需要减浅时可适当加大其用量)。各项数据证实我们的方案是可行的,收到了理想的效果,提高了涤纶纱的生产质量,减少了涤纶纱回修缸数,提高了染色的一次OK率,也提高了染色产量,为涤纶纱生产质量提供了有力的保障。

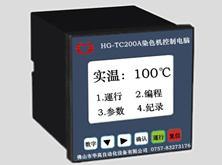

以13年积累的经验和印染企业实际生产方式,华高自动化研发出新型染色电脑HG-9928/9918系列结合最新的HG-JK10染色集中控制系统。以顺德金纺集团为例,之前1吨布的耗水量为200吨,使用后1吨布耗水量为120吨,节约了80吨水,节约40%的用水量。因为用水量的减少,节省了20%的蒸汽损耗、18%的助剂损耗和30%污水处理费用。

同时,因为实现了信息化管理升级,在人力资源管理上更是节省了50%的人力成本。现今年均节省近100万的成本损耗。目前广泛运用于实益长丰染厂,恩平添盛染厂,联新染整有限公司等印染企业!

(染色电脑)

(染色集中控制)

用科技改变未来,用服务赢得满意,我们相信,在我们的共同努力之下,印染行业将会逐渐成为一个绿色的可持续发展的行业。我们期待着新老客户进一步加强合作,共创美好未来。

最新产品

同类文章排行

- 史上最全:坯布印染加工流程——染色集中控制

- 活性染料的 “风印”问题详谈——染色集中控制系统

- 染色出现横档、黄白纱的解决建议——染色集中控制

- 筒子纱内外层色差产生原因及防治方法——染色集中控制系统

- 看看国产与进口面料到底差距在哪里——染色集中控制系统

- 一般处理固色、柔软处理后染色疵病方法——染色集中控制

- 使用分散染料染色应注意3个问题——染色集中控制

- 阳离子染色操作要点及工艺参数——染色电脑

- 亚洲服装巨头联业制衣明年将关闭2400人的工厂,转移东南亚——染色集中控制系统

- 印度纱竞争优势何在——染色集中控制

最新资讯文章

您的浏览历史